来源:李新兴、刘均华、马骥、龙梁,《企业管理》杂志

日期:2019年02月15日

通过改善生产运营管控模式与措施,可一定程度上解决多品种小批量装备生 产资源紧缺、设备负荷不均衡、库存积压等问题,提升生产运营效率。

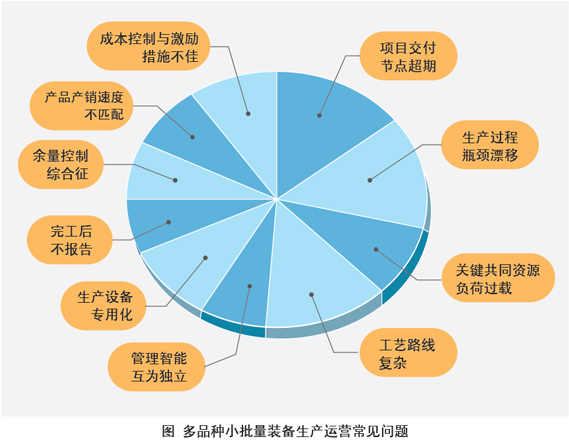

市场需求多元化、个性化和系列化加大了装备制造业生产运营的复杂性,多品种小批量产品增多使生产过程呈现强动态性、多耦合性等特点,容易造成企业加工设备负荷不均衡、库存积压等问题。本文分析多品种小批量装备生产运营中的10 种常见问题,提出相应的管控模式及改善措施。

多品种小批量装备生产运营常见问题

1. 项目交付节点超期:计划的颗粒度、人力资源配置、设备可靠性、物料或半成品供应节奏与质量、环境变化等因素,直接影响项目产品能否按期交付。不同单位、产品之间如不能对接到位,也将导致项目交付节点超期。

2. 生产过程瓶颈漂移:客户需求变化、订单变更、交货期提前、物料供应等变化相互影响、相互作用,生产过程各环节短线的动态调整,经常产生瓶颈漂移现象,导致被动赶工。

3. 关键共用资源负荷过载:未能对标关键共用资源载荷开展策划,项目组“各自为战”,未能实现资源载荷共用,致使执行过程中关键共用资源沦为短线。

4. 工艺路线复杂:工艺路径复杂、工序外协多重穿插,使得各任务之间彼此相依,一个任务的延迟会传递给下个任务,造成逾期累积。

5. 管理职能互为独立:市场部希望订单都按时交付,提高用户满意度;运营部门希望降低生产成本,提高订单利润;生产部门期望设备负荷最小化,均衡瓶颈设备的任务量,提高总产量。但实际操作中,市场、计划、生产管理会存在分离,执行层面相互独立,缺乏直接动态联系。

6. 生产设备专用化:各项目设备不通用,设备利用率低。

7. 完工不及时报告:项目人员提前完成任务不及时报告,因为害怕今后遇到类似任务会被减少预估时间。

8. 余量控制“综合症”:项目开工时极力争取安全余量与安全时间,计划进度经过层层上报而层层留有余 量,致使工作往往会拖延到能够最迟完成的那一天,很少提前完成。

9. 产销速度不匹配:订单交货期限趋短,而研制过程时间仍然较长,对某些个性化产品订单的市场预测和响应能力不足。

10. 激励约束机制缺位:行业壁垒及产业技术的高门槛,会让企业钟情于旧模式,专心研制具备比较优势的传统产品,在采用新模式、新方案上迟疑不决,长期有可能导致企业的初始优势固化,难以形成动态竞争优势。参与研制人员不与项目成本直接关联,致使研制人员不计成本片面追求“高、大、上”的技术先进性;薪酬制度没有与项目绩效挂钩,导致员工积极性及工作效率不高。

管控模式及改善措施

1. 按照“自上而下、由里到外、上下成线、左右成网”原则,充分考量各研制单位现有生产能力和资源占用情况,做好计划并层层分解、分级管理,找出短线瓶颈,控制好上下游之间的生产运营节奏,重点做好短线产品进展的衔接、跟踪与动态调整。

2. 发挥车间晨会制度作用,即时暴露、及时协调生产运营中的问题,争取第一时间做出动态调整。维持一定数量的半成品与原材料存量,避免生产中断和产品短缺。

3. 实行项目周例会制度,及时检查和协调项目出现的问题,长期悬而未决的问题要提交至高一层级综合协调解决。管理层通过月例会监视关键核心共用资源负载,及时平衡资源负荷过载,加强督促考核力度,对照核心瓶颈资源,排出长期计划,促进项目管理多要素间协调配合。

4. 避免工艺路线过度复杂,可采取将一般通用性的生产过程外协、复杂核心级生产过程内控的管理模式,既解除关键瓶颈资源对生产的束缚,又可提升关键环节质量管控水平,从而系统提高生产运营节奏。按“继承不重旧、创新不弃宗”理念,提倡利用新方法、新工艺取代原有禁用、限用工艺,并减少涉及关键共用资源的工艺路线比例。针对重点批量产品,可成立临时工作小组抓突破、抓落实,减少协调链路,提高工作效率。

5. 构建科学合理的组织架构体系,保证项目“责、权、利”的统一,打破市场、计划经费、生产进度分离的局面,实现权力与监督统一,解决责任落地问题。在项目系统风险可控的前提下,还可以降低试验成本,减少资源损耗。

6. 提高生产设备通用化、柔性化水平。多品种小批量生产模式对产品工期的要求严格,可通过布局一套可供选择的设备加工生产集合,安装一些通用生产设备,增加生产运营的柔性。例如:机械设备方面,通过增加机械设备与工装尺寸、方向、长短等范围调节功能,增加设备生产的柔性;通过增加测试设备的软件与分支,增强设备的横向适应性与通用性;通过产品模块化设置,可按需提前实施长周期而不占存放资源的产品投产;通过实施工作互换化、组合化,可缩短产品齐套周期,提高生产灵活性与通用性。

7. 倡导一体化归集和一体化协同办公。产品研制初期,通过缩减研制设计部门之间、研制设计与生产单位之间的协调范围,进一步提高协调效率,节约管理成本。

8 掌握生产现场第一手资料,根据一定子样数据与经验,对标准工时进行核准。培育并坚持务实的工作作风,倡导在非意外情况下按标准贯彻执行,不提倡虚报保存安全余量风气。

9. 加强市场订单预测与产销匹配能力建设:对具备提前预测市场订单条件的重点产品,应提前备料、投产,解决制约生产进度的短线因素;把握客户对产品的敏感点和痛点,将订单预测能力与营销技巧结合,形成良性产销通路;通过解决库存制约发展的问题,避免或减轻产品占用现金流、产品材料超周转期等带来的不利影响。

10. 建立并完善以绩效为导向的考核体系和评价标准,突出绩效考评结果对薪酬分配的支配作用,从进度、成本、质量、市场贡献等方面进行量化考核评价,鼓励价值创造,激发员工工作热情和创新能力。