当产能需求如潮水般涌来,传统组装线的“筋骨”正承受着前所未有的压力。工序衔接的迟滞、工位间的不平衡、返工带来的损耗等等这些顽疾如同无形的锁链,束缚着组装车间向更高目标迈进的步伐。一场以工艺革新为核心、全员参与的生产效率攻坚战,在河边G02伴随着机器的轰鸣声拉开序幕。

痛点:效率的桎梏

“堆积如山的半成品卡在瓶颈工位,员工疲于奔命,加班成了常态,质量波动更是悬在头上的剑”。组装车间班长毛希林的眉头紧锁,道出了产线的真实困境。订单量的激增,让原有的组装效率捉襟见肘:节拍失衡、物流迟滞、返工率高、异常停线频繁。提升生产效率,已不仅是目标,更是生存与发展的必答题!

亮剑:组建攻坚铁军,精准施策

面对挑战,组装车间迅速集结精锐力量,成立 “效能跃升”专项攻坚组。小组摒弃泛泛而谈,确立了“精准识别、靶向突破、系统优化” 的核心策略:

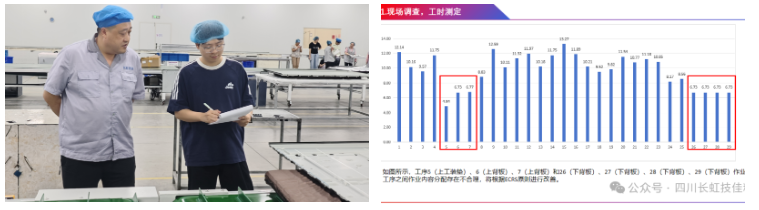

深度把脉,锁定病灶

运用工业工程(IE)手法,对整条产线进行秒表测时和动作分析,绘制生产线各工位作业时间表,识别出瓶颈工序,计算线平衡率。

识别出5类主要浪费(等待、搬运、过度加工、动作、不良品)。

量化问题。

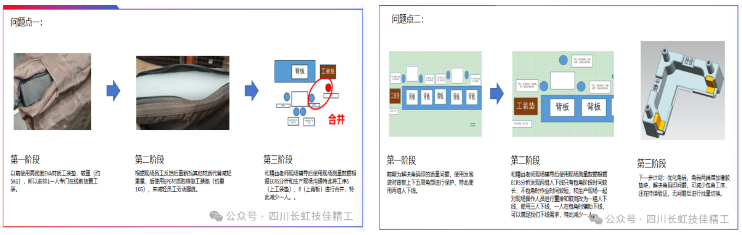

工艺革新,破局攻坚

重组工序流:对瓶颈工位进行ECRS分析(取消、合并、重排、简化),果断取消冗余检验步骤,合并相邻微操作,重排工具取放顺序,简化复杂装配动作。

物料改善:压条离型纸剥离困难,员工操作困难易出错。天侧丝扣胶粘贴位置特殊,有时刻线不清晰,不好定位。前端每次生产前重点检查此刻线印,保证组件时清晰可见;联系厂家对离型纸进行改善。

将质量隐患拦截在萌芽状态。质量直通率大幅跃升。

协同:众志成城的力量

攻坚非一人之功。项目组打破部门壁垒,建立了高效的协同机制:

工艺牵头,多方联动: 工艺主导方案设计、设备团队保障设备改造与维护,质量团队严控标准与验证,一线班组长及骨干员工全程参与试运行与反馈优化。

快速反馈,快速迭代: 建立“攻坚作战室”,每周召开简短站会,同步进展、暴露问题、快速决策。小问题现场解决,大问题专项突破。

知识共享,技能提升: 针对优化后的新工艺、新设备、新方法,组织专项培训与技能比武,确保每一位操作者熟练掌握。

历时三个月的攻坚克难,汗水浇灌出累累硕果。生产效率提升29.6%、用工人数减少2人、员工工作强度更趋合理,流程更顺畅,质量压力减轻,员工满意度显著提高。

“29.6%,是我们交出的答卷,但不是终点线”。组装车间班长毛希林坚定地说到。从深夜加班的灯火通明,到如今产线流畅运行的井然有序;从堆积如山的在制品,到鱼贯而下的合格产品——组装车间的这场效率攻坚战,不仅是一串耀眼数字的胜利,更是工艺创新力量、团队协作精神与精益管理理念的生动实践。它证明了,只要敢于向痛点亮剑,勇于拥抱变革,生产效能的壁垒终将被打破,为企业的高质量发展注入澎湃的、可持续的动能。未来,精益改善的引擎将持续轰鸣,驱动着车间,向着更高、更快、更强的目标,全速前进!

来源:模塑e家